打开文本图片集

摘 要:针对国内中小企业锂电池生产测试现状, 文章介绍了一种以ARM处理器为核心,利用锁相放大技术提取微弱测试信号实现锂电池电性能的自动化测试,实践证明该自动测试系统能满足了锂电池生产的测试精度要求。

关键词:锂电池;ARM处理器;锁相放大;自动化测试

随着全球环境污染和能源危机的加重,新能源和再生能源的开发应用越来越迫切, 一场绿色能源科技和低碳经济发展的浪潮在全球掀起。锂电池因其重量比能量高、循环性好、无记忆、无污染等优点成为新能源领域的热点,在智能电子设备、移动电源和电动车等领域得到广泛应用。随着锂电池广泛应用人们对锂电池的品质、安全和性能的要求越来越高。锂电池的电生能测试在锂电池生产中发挥着重要作用,因此生产过程中要求对锂电池的电生能进行检测。

目前国内锂电池生产过程中的电性能测试一般利用标准化的电阻测试表人工手动测试,该测试方式效率较低、成本比较高,而且产品质量不易管控,易出现漏测或误测。基于锂电池生产测试现状,文章设计了一种利用锁相放大技术提取微弱测试信号实现锂电池电性能测试的设备。

1 电性能测试分析

锂电池内阻包括极化内阻和欧姆内阻,是衡量锂电池性能的重要指标。实验表明,锂电池的内阻与电压特性、锂电池容量、寿命和安全等密切相关,一般情况锂电池的内阻越小,电池电压特性越好,电池容量越大,内阻值的变化可以预测电池的寿命和安全性能,因此,锂电池电池性能测试的一个重要技术指标就是锂电池内阻。基于ARM的锂电池测试系统主要是通ARM处理器采集测试信号实现锂电池内阻测量。

锂电池的内阻受锂电池测试所处状态影响,如充放电状态有差别,不同温度下也不同,因此,锂电池内阻的测量是建立在锂电池阻抗等效模型的基础上进行的。在低频领域锂电池内阻等效模型可以简化为如图1所示,R1为欧姆电阻,R2为极化电阻,C1为极化电容,极化电容的大小与锂电池的容量相关。锂电池充电状态下的内阻是指电池完全充满电后内阻值,稳定性相对较好,其测量值具有实际参考意义,因此,文章设计的锂电池测试系统就是对锂电池充电状态下内阻的检测。锂电池的内阻非常微小是mΩ级别,而且锂电池不同于一般的电阻元件,是有源元件不能直接测量,文章锂电池内阻的检测采用交流注入法测量。

2 硬件设计

2.1 系统硬件设计

该测试系统可以分上料和测试下料两个部分。上料部分通过2个直线气缸、1个旋转气缸和1个真空吸盘来实现电芯的取和放;下料部分通过2个直线气缸和1个真空吸盘来实现电芯的取和放。该测试系统利用锁相放大技术通过ARM单片机实现锂电池内阻的测量、分析、显示与控制。整个系统的控制图如图2所示。

该系统的核心控制器是三星公司的S3C2410芯片,主频高达203MHz,117个通用I/O 口、4 通道带PWM 的定时器、8 通道10 位ADC等。芯片的高集成度简化了应用系统的设计, 提高了系统的稳定性和可靠性。为了方便开发该系统还移植了Linux 操作系统, 不仅简化了控制软件的设计, 而且在多任务的实时操作系统环境下可提高CPU 的利用率,提高生产效率。

2.2 锁相放大器原理与设计

锁相放大器利用相关检测算法不仅能像选频放大器那样利用信号的频率特性, 还能利用信号的相位特点“锁定”被测信号的相位,实现对微弱信号的检测和放大。锁相放大技术能够有效地抑制干扰和噪声,在微弱信号测量领域应用广泛。锁相放大器基本原理图如图3所示,包括两个信号输入通道、移相器、相敏检测器和低通滤波器等。微弱信号通过放大滤波, 滤掉一部分的干扰和噪声,使其达到相敏检波器检测工作的电平;参考信号通过整形移相后送入相敏检波器。两个信号在相敏检波器中做乘法运算,然后输出混频信号;混频信号通过低通滤波器得到放大后的输入信号。

2.3 锂电池内阻测试电路

采用交流注入法测量锂电池内阻模块由低频交流信号源、带通滤波器、放大电路、锁相器和低通滤波电路组成, 锂电池内阻测试框图如图4所示。由于锂电池内阻很小测量时将驱动电流回路和感应电压电路分开,采用四线法测量。低频交流信号源利用ARM单片机内部DAC模块输出低频信号通过电流放大后获得,作为锂电池内阻测试的激励电信号。激励电信号锂电池所产生的电压响应信号十分微弱,需要进行前置放大和滤波后才能输入相关器。该系统采用AD公司的AD630作为乘法器来实现相关检测, AD630高精度平衡调制器可应用在方波乘法、平衡调制解调、正交检波、相位检测、相敏检测、同步检测、锁定放大等方面。AD630内部电阻具有高稳定性,确保了电阻测量的精确性和稳定性。AD630输出的信号经过放大滤波后ARM微处理器的AD转换器采样,最后通过计算可以得到锂电池的内阻。

3 系统软件设计

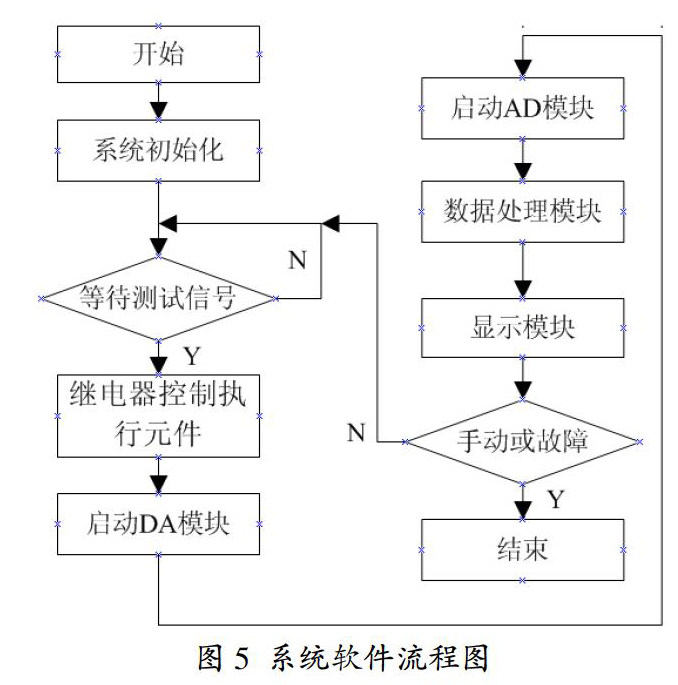

首先将操作系统Linux移植到ARM微处理器的平台上。应用软件在移植了操作系统Linux平台上设计。操作系统Linux对整个ARM应用系统硬件进行资源管理,通过操作系统配置应用程序接口。锂电池自动化测试系统的软件流程图如图5所示。该应用软件采用模块化的程序结构,主要包括系统初始化模块、继电器控制模块、AD转换模块、DA转换模块、数据处理模块、信息显示模块等。系统上电后进入系统初始化模块,等待测试开始信号,测试信号触发后程序调用继电器控制模块实现锂电池自动放置到测试位,然后启动DA模块和AD模块对锂电池进行自动测量,ARM单片机采集数据后分析处理得出锂电池内阻数据并与标准比较判定测试结果,最后把测试显示到人机界面上。

4 结束语

设计的基于ARM的锂电池自动测试系统,实现了对锂电池内阻的自动化测试,测试精度和速度可以满足生产实际需求,而且大大提高了锂电池生产效率和信息化水平,对于提高锂电池自动化测试水平有重要意义。系统也可以扩展应用于其他种类的电阻性能检测。

参考文献

[1]万松峰.锂电池自动测试系统的研究与设计[J].机械管理开发,2015,6:30-32.

[2]王宏志,武俊峰.基于LabVIEW的锂离子动力电池内阻测试系统[J].自动化技术与应用,2009,28(4):80-82.

[3]杨德甫,宋蓓.电池内阻测量方法分析[J].延安大学学报(自然科学版),2003,22(1):47-49.

[4]华红艳,宋伟.基于AT89C52的蓄电池监测系统设计[J].中州大学学报,2015,32(1):113-116.

[5]余进,刘奇 .测试自动化通用支持平台建模与设计[J].电子设计工程,2014,22(22):134-137.

作者简介:万松峰(1979-),男,汉,河南商丘,讲师/工程师,硕士研究生,主要研究方向为机电控制。

扩展阅读文章

推荐阅读文章

花田文秘网 https://www.huatianclub.com

Copyright © 2002-2018 . 花田文秘网 版权所有