打开文本图片集

摘 要:核电站核岛主系统中燃料控制棒驱动机构CRDM在核反应堆中起着重要性作用, 从而控制棒驱动机构的Ω密封环的焊接在保证安全运行上具有重要意义。该文作者通过自身积累的相关经验,在分析了Ω密封环所用金属材料的物理化学性能及焊接性的基础上,以及焊接难点及加入Y型环焊接后,充分肯定了采用Y型环充当填充材料的在焊接上的优点。同时重点对CPR1000机组CRDMΩ密封环的焊接介绍了成熟的自动焊焊接工艺实施,工艺参数、焊接流程等内容,为以后为核电站建设及该重要焊缝的设计和工艺评定及机具的改进提供相关参考。

关键词:CRDM Ω密封环 Y型环 焊接 自动焊 焊接工艺

中图分类号:TL351.5 文献标识码:A 文章编号:1674-098X(2015)09(b)-0100-02

核电站核岛控制棒驱动机构(control rod drive mechanism,简称CRDM)是一种快速控制反应性的工具,用于在正常运行时调节反应堆功率,在事故工况下快速引入负反应性,使反应堆紧急停堆,保证核安全。控制棒驱动机构由星形架和吸收剂棒组成。星形架用不锈钢制成,它的中央是一个连接柄,其内部通过丝扣与控制棒驱动机构驱动杆上的可拆接头相连接。连接柄下端装有弹簧组件,当控制棒快速下落时,弹簧可起缓冲作用,减少控制棒组件对燃料组件的撞击。

CRDM是压水堆核安全Ⅰ级、质保Ⅰ级、抗震Ⅰ级的重要部件。CPR1000型机组CRDM共61套,热电偶4套。材质为控氮奥氏体不锈钢Z2CN19.10N,规格为φ163.620-0.1×1.9±0.13 (mm)。CRDM的安装过程中,控制棒驱动机构耐压壳和压力容器顶盖接管座间采用Y型密封环密封即Ω密封环,对Ω密封环进行的焊接是关键部分。

CRDM耐压壳与压力容器顶盖接管座间的Y型密封环,相当于焊接材料,材质为308L,焊接采用全自动脉冲钨极氩弧焊进行。焊接接头属于密封焊接,焊接时不需要填充焊接材料,是一种自动密封焊接技术,用焊机的脉冲电流将Y型环熔化并使之熔合形成焊缝。

1 Z2CN19.10N材料物理化学性能分析

控氮不锈钢Z2CN19.10N是随着核电发展新研制的钢种,是为解决304不锈钢在沸水核反应堆运行中出现晶间腐蚀破裂事故,也能为核反应堆提供更好的材料,提高反应堆安全运行的可靠性。控氮不锈钢Z2CN19.10N其化学成分如表1。

控氮不锈钢Z2CN19.10N并含有一定量的氮元素,属于超低碳奥氏体不锈钢,其含碳量非常低,因此具有优良的抗晶间腐蚀能力,但另一方面也制约着材料的强度,而由于氮元素的固溶强化作用,向其中添加一定的氮元素,可以提高它的强度。因此控氮不锈钢Z2CN19.10N被广泛应用于重要设备中,如核电站堆内构件、主管道等,因为它既具有较好的抗晶间腐蚀能力,同时强度也较高。

2 Z2CN19.10N焊接性分析

2.1 Z2CN19.10N焊接特点

控氮不锈钢Z2CN19.10N属于奥氏体不锈钢,具有它的焊接特点。奥氏体不锈钢在高温和室温下均为奥氏体组织,无固态相变,对氢也不敏感,无淬硬倾向,焊接接头综合力学性能良好,与其他类型不锈钢相比具有良好的焊接性 但当选用的焊接工艺参数不合理时,会σ相脆化,产生热裂纹,晶间腐蚀等缺陷[3]。

2.1.1 热裂纹

由于奥氏体焊缝组织为方向性很强的柱状晶,有利于偏析有害杂质,当焊缝中含较高有害杂质时,奥氏体柱状晶之间就易形成低熔点共晶。此外,奥氏体不锈钢线膨胀系数比碳钢高约50%,热导率仅为碳钢的1/3。高线膨胀系数、低热导率的特点,决定了在凝固过程中奥氏体不锈钢焊缝产生的收缩拉应力较大。因此,在低熔点共晶和较大的收缩拉应力的共同作用下,晶界被低熔点共晶分割,被拉开形成焊接热裂纹。

2.1.2 晶间腐蚀

奥氏体不锈钢在450~850℃的敏化温度区间停留一定时间后,过饱和的碳向奥氏体晶界扩散,并与晶界的铬化合形成碳化铬(Cr23C6)。由于铬在奥氏体中扩散速度小于碳的扩散速度,使晶界的铬得不到及时补充,造成奥氏体晶界贫铬。当晶界的含Cr量低于12%时,就失去了抗腐蚀能力,在腐蚀介质作用下,即产生晶间腐蚀。在应力作用下,受到晶间腐蚀的不锈钢,即会沿晶界断裂,几乎完全丧失强度。

2.1.3 σ相脆化

奥氏体不锈钢焊缝如果在650~650℃温度区间停留时间过长,有可能析出一种脆硬的金属间化合物δ相,主要存在于柱状晶的晶界。当焊缝中铁素体含量超过12%时,δ向σ的转变非常显著,造成焊缝金属的明显脆化,从而降低焊缝的塑性、韧性和抗晶间腐蚀性能。

2.2 防止缺陷产生的措施

(1)选用优质的母材和焊材,严格控制S、P等易形成低熔点共晶的杂质含量,从而降低热裂纹倾向。

(2)铁素体对S、P等元素溶解度较大,能防止这些元素低熔点共晶的形成和偏析,从而阻止产生热裂纹。另外,铁素体可以有效切断奥氏体的柱状晶,细化晶粒,隔断奥氏体晶界连续网状碳化铬(Cr23C6)析出,从而防止晶间腐蚀。因此选用Mo、Cr、Si等含适量铁素体促进元素的焊材,使焊缝产生铁素体+奥氏体双相组织,含量占4%~12%的铁素体能有效防止晶间腐蚀倾向和热裂纹。

(3)选用含碳量低的焊材,降低焊缝中碳与铬形成Cr23C6碳化铬的机率,从而使晶间腐蚀倾向降低。

(4)采用小电流、小焊接热输入、快速焊,使焊接区的冷却速度加快,使焊接接头在高温区停留的时间缩短,避免长时间停留在450~850℃区间及此区间温度的焊后热处理,可以使σ相脆化倾向和晶间腐蚀有效降低[3]。

2.3 填充Y型密封环的材质分析

Y型密封环相当于CRDM耐压壳与压力容器顶盖接管座间的焊接材料,其材料为ER-308L,其化学成分如表2所示。

根据控氮不锈钢Z2CN19.10N焊接性分析,ER-308L材质的Y型环能有效降低热裂纹倾向和晶间腐蚀。

3 焊接工艺实施

控制棒驱动机构(CRDM)Ω环焊接的主要流程为:CRDM耐压壳及填充Y型环进行检查→焊接前Y型环点焊→焊前装配检查→焊接试件→在接管座上焊接CRDM耐压壳→质量检查(验)。Ω环焊接采用的是全自动焊接,在整个过程中,在焊接前的工序是至关重要的,包括CRDM耐压壳及填充Y型环进行检查、焊接前Y型环点焊、焊前装配检查、焊接试件。

3.1 焊接前Y型环点焊

Y型密封环点焊,采用DC/直流手工钨极氩弧焊接方法点焊,无需填充材料,采用熔焊方法,将Y型密封环紧密固定在CRDM耐压壳侧,其焊接参数如表3。

3.2 钨极的加工和选择

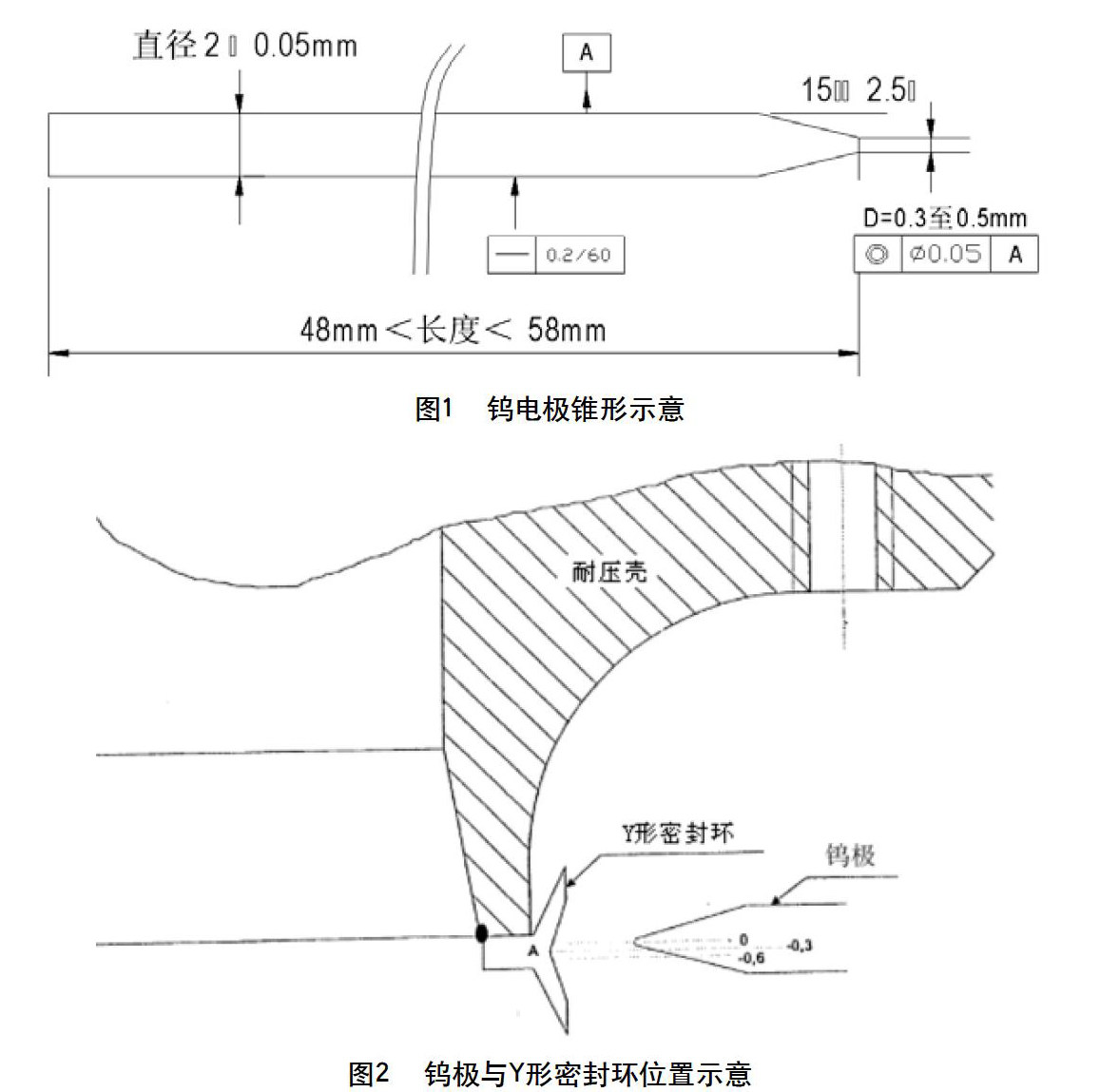

使用含钍2%的钍/钨电极,它们一端被加工成30°锥形圆柱,规格为直径2±0.05 mm,长度在48~58 mm之间,端面直径在0.3 mm到0.5 mm之间。尖端的表面粗糙度应为Ra≤1.6,如图1所示钨电极锥形示意图。

3.3 钨极的设置尺寸

所用的钨极经过严格的标定和编号,每条焊缝都必须使用新的钨极,在焊接前机头需绕行一周,钨极锥面的上下摆动不得超过0.3 mm。钨极的位置及高度,如图2所示钨极与Y形密封环位置示意图。

3.4 焊接参数

焊接参数见表4、表5所示。

4 结语

控制棒驱动机构Ω焊缝是形状特异的密封焊缝,是为减少焊接变形而设置的,Ω环焊缝选在垂直固定位置(2GT),在焊接时该位置驱动机构的径向变形量为零,因焊接应力均匀分布在耐压壳组件上轴向变形量也微乎其微。采用全自动钨极氩弧焊,不仅焊接工作强度降低,而且焊接质量容易控制。驱动机构Ω 环的焊接工艺已在多个核电工程成功应用,且已逐渐趋于成熟,达到了当前世界同类焊缝安装焊接技术的先进水平,为核电站建设、工艺评定机具的改进和该重要焊缝的设计积累了宝贵经验。

参考文献

[1]法国核岛设备设计,建造及在役检查规则协会,中科华核电技术研究院有限公司.RCC-M压水堆核岛机械设备设计和建造规则(2000版+2002补遗共8册)(精)[M].上海:上海科技文献,2010.

[2]张伟栋.控制棒驱动机构Ω环的焊接技术[C]//中国工程建设焊接协会第八届年会论文集,2001:66-68.

[3]陈磊.核电站控氮不锈钢Z2CN19-10焊接技术[J].电站辅机,2012(9):40-43.

扩展阅读文章

推荐阅读文章

花田文秘网 https://www.huatianclub.com

Copyright © 2002-2018 . 花田文秘网 版权所有